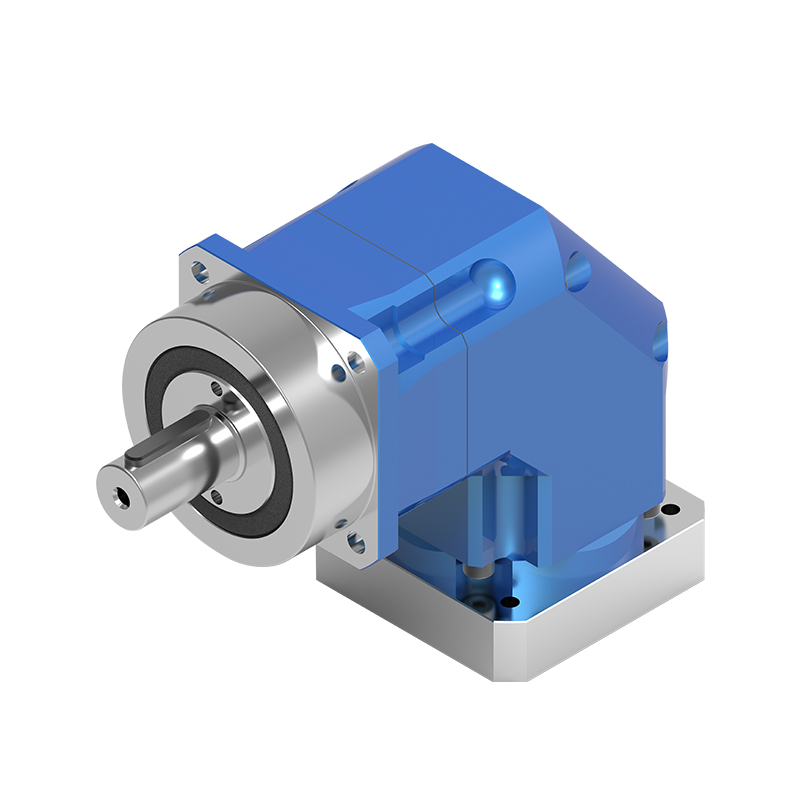

Helical Tooth Transmission Gearkasse Planetary Reducer AHL-serien til servomotor

Planetarisk reduktion

Planetariske reduktionsanordninger er blevet meget brugt i mange industrier for deres ydeevne. De...

Se detaljerHarmoniske reduktionsgear, også kendt som strain wave gearing, er kritiske komponenter i præcisionsmaskineri, der tilbyder høj drejningsmomentkapacitet, enestående positionsnøjagtighed og kompakt design. Deres unikke driftsprincip, der anvender en fleksibel spline, bølgegenerator og cirkulær spline, muliggør overlegen ydeevne i applikationer, der kræver præcis bevægelseskontrol. Industrier som robotteknologi, rumfart, medicinsk udstyr og avanceret fremstilling er stærkt afhængige af harmoniske reduktioner for deres evne til at opretholde ydeevnen under krævende forhold. Valget af en pålidelig harmonisk reduktion er ikke blot en teknisk beslutning, men en strategisk investering i driftseffektivitet og langsigtet produktivitet. Denne artikel udforsker de væsentlige faktorer for at vælge holdbare harmoniske reduktionsmidler, med fokus på nøgleydelsesmålinger, materialeovervejelser og vedligeholdelsespraksis, der sikrer forlænget levetid og ensartet ydeevne i industrielle miljøer.

Valg af en harmonisk reducering der vil modstå tidens tand kræver en grundig evaluering af flere tekniske og operationelle parametre. En overfladisk udvælgelse udelukkende baseret på oprindelige omkostninger eller grundlæggende specifikationer kan føre til for tidlig fejl, uplanlagt nedetid og øgede samlede ejeromkostninger. I stedet er en holistisk tilgang, der tager hensyn til applikationens specifikke krav, miljøforhold og langsigtede præstationsforventninger, afgørende for at træffe en informeret beslutning, der stemmer overens med både umiddelbare og fremtidige operationelle mål.

De grundlæggende præstationskarakteristika for en harmonisk reducer – drejningsmomentkapacitet, driftshastighed og positionsnøjagtighed – skal omhyggeligt tilpasses til applikationens krav. Undervurdering af disse krav er en almindelig årsag til tidlig komponentfejl og systemunderydelse.

Levetiden for en harmonisk reduktion er uløseligt forbundet med de materialer, der bruges i dens konstruktion og kvaliteten af dens fremstillingsprocesser. Især den bøjelige spline gennemgår cyklisk deformation og er derfor den komponent, der er mest modtagelig for udmattelsesfejl.

Selv med en velvalgt reducer er forståelse og afbødning af almindelige præstationsudfordringer nøglen til at opnå langsigtet pålidelighed. Proaktiv styring af disse problemer forhindrer uventede fejl og bevarer systemets nøjagtighed.

Varme er en primær modstander af ethvert præcisionsgearsystem. I harmoniske reduktionsanordninger omdanner ineffektiviteter i meshing-processen og lejefriktion mekanisk energi til varme. For høje driftstemperaturer kan forringe smøremidlet, ændre materialeegenskaber og inducere termisk ekspansion, der forstyrrer den præcise gearindgreb. For at løse dette bør ingeniører overveje reduktionens termiske klassificering, sikre tilstrækkelig varmeafledning gennem monteringsoverflader eller ekstern køling og vælge et smøremiddel med en høj termisk stabilitet. Anvendelser med hyppige start-stop-cyklusser eller høje spidsbelastninger er særligt tilbøjelige til termiske problemer og kræver omhyggelig termisk analyse under designfasen. Et kritisk spørgsmål for mange ingeniører er, hvordan man reducerer sløret i et harmonisk drivsystem over tid . Mens harmoniske drev er kendt for deres lave indledende slør, kan det gradvist øges på grund af slid, især hvis systemet udsættes for stødbelastninger eller forkert smøring. Den mest effektive strategi er en proaktiv strategi: at vælge en reduktionsgear med høj vridningsstivhed og et design, der minimerer stresskoncentrationen på den fleksible not, kombineret med en streng forebyggende vedligeholdelsesplan, der inkluderer regelmæssige kontroller for slid og efterfyldning af smøring.

I højcyklus- eller højhastighedsautomatisering kan vibrationer og støj være indikatorer på underliggende problemer eller kan i sig selv forårsage problemer med perifert udstyr. Mens harmoniske reduktionsgear generelt er mere støjsvage end mange andre geartyper, er de ikke immune. Vibrationer kan stamme fra fejljustering med motoren eller belastningen, en ubalanceret bølgegenerator eller intern komponentslid. Støj er ofte en direkte konsekvens af vibrationer eller utilstrækkelig smøring. For at sikre problemfri drift er det vigtigt at følge præcise monteringsprocedurer, bruge koblinger af høj kvalitet og udføre periodisk vibrationsanalyse som en del af et tilstandsbaseret vedligeholdelsesprogram. Dette fører direkte til emnet harmonisk drevvedligeholdelsesplan for robotteknologi . Robotsystemer kræver med deres komplekse programmering og krævende driftscyklusser en skræddersyet vedligeholdelsestilgang. En omfattende tidsplan bør omfatte periodiske inspektioner for usædvanlig støj eller vibrationer, verifikation af monteringsboltemomenter, overvågning af driftstemperatur og nøje overholdelse af smøreudskiftningsintervaller som specificeret af producenten, som ofte er baseret på både driftstid og miljøforhold.

For at træffe en fuldt informeret beslutning er det værdifuldt at sammenligne harmoniske reduktionsgearer med andre almindelige hastighedsreduktionsteknologier, såsom planetgearkasser og cykloide drev. Hver teknologi har sit eget sæt af fordele og afvejninger, hvilket gør dem velegnede til forskellige anvendelsesscenarier. Valget mellem dem involverer ofte en omhyggelig balance mellem præstationsprioriteter, herunder præcision, størrelse, momenttæthed, omkostninger og vedligeholdelseskrav.

Følgende tabel giver en sammenligning på højt niveau af disse tre teknologier på tværs af flere nøgleparametre. Det er vigtigt at bemærke, at disse er generelle karakteristika, og specifikke modeller fra forskellige producenter kan variere.

| Parameter | Harmonisk Reducer | Planetarisk gearkasse | Cycloidal Drive |

|---|---|---|---|

| Backlash | Meget lav (ofte næsten nul) | Lav til Middel | Lav til nul |

| Momenttæthed | Høj | Høj | Meget høj |

| Positionel nøjagtighed | Fremragende | Godt | Fremragende |

| Vridningsstivhed | Høj | Meget høj | Ekstremt høj |

| Effektivitet | Høj (80-90%) | Høj (90-97%) | Medium-Høj (75-85 %) |

| Kompakthed | Fremragende (thin profile) | Godt | Godt (requires more axial space) |

| Stødbelastningsmodstand | Moderat | Godt | Fremragende |

| Omkostninger | Højer | Medium | Højer |

Som tabellen illustrerer, udmærker harmoniske reduktionselementer sig i applikationer, hvor minimalt slør, høj positionsnøjagtighed og et kompakt letvægtsdesign er altafgørende. De er det foretrukne valg inden for artikuleret robotteknologi, rumfartsaktivering og udstyr til fremstilling af halvledere. I modsætning hertil tilbyder planetgearkasser høj effektivitet og stivhed til en mere konkurrencedygtig pris, hvilket gør dem velegnede til en lang række generelle industrielle automatiseringsopgaver, hvor ultrahøj præcision ikke er den primære drivkraft. Cycloide drev giver exceptionel modstandsdygtighed over for stødbelastning og lang levetid, og finder ofte deres niche i tunge industrirobotter og maskiner, der er udsat for høje stødbelastninger. For dem der arbejder med harmoniske reduktionsapplikationer med høj drejningsmomenttæthed , valget indsnævres ofte til harmoniske og cykloide teknologier. Mens cykloide drev nogle gange kan tilbyde et højere rent drejningsmoment-til-størrelse-forhold, giver harmoniske reduktionsanordninger en overlegen kombination af drejningsmomenttæthed, præcision og jævn bevægelse, hvorfor de er uundværlige i samlingerne af kollaborative og industrielle robotter, hvor pladsen er begrænset, men ydeevnen ikke kan kompromitteres.

Valget af en højkvalitets harmonisk reduktion er kun det første skridt mod at opnå langsigtet pålidelighed. En veldefineret og konsekvent udført vedligeholdelsesstrategi er det, der i sidste ende bestemmer komponentens driftslevetid og beskytter investeringen. En reaktiv tilgang, der venter på, at en fejl opstår, resulterer i dyr nedetid og potentiel sideskade på andre systemkomponenter.

En proaktiv vedligeholdelsesplan er bygget på et fundament af rutinemæssige, tidsbaserede opgaver. Disse aktiviteter er designet til at forhindre de almindelige fejltilstande, der er forbundet med harmoniske reduktioner, og er typisk beskrevet i producentens dokumentation.

For kritiske applikationer, hvor uplanlagt nedetid er uacceptabel, er det ultimative mål at flytte fra forebyggende til forudsigelig vedligeholdelse. Dette involverer brug af sensordata til at overvåge reduktionens tilstand i realtid og til kun at udføre vedligeholdelse, når det faktisk er nødvendigt.

Når man overvejer omkostningseffektive harmoniske reduktionsalternativer til tunge maskiner , er det afgørende at anlægge et total-cost-of-ownership-perspektiv. Mens en planetgearkasse kan have en lavere indledende købspris, kan dens potentielt højere vedligeholdelsesbehov og kortere levetid i en krævende applikation gøre den dyrere over en 10-årig periode sammenlignet med en robust harmonisk eller cykloid reduktionsgear, der med passende omhu kræver mindre hyppig indgriben og giver større driftskonsistens. Tilsvarende at forstå forventet levetid for en harmonisk reduktion i CNC-maskiner handler ikke om et fast antal timer, men derimod en funktion af den påførte belastning, driftshastighed og vedligeholdelsesomhu. I et velholdt CNC-miljø med stabile belastninger kan en harmonisk reducer pålideligt fungere i titusindvis af timer, hvorimod en, der udsættes for hyppige stødbelastninger og dårlig smøring, kan svigte betydeligt tidligere. Nøglen er at integrere reduceringen i en holistisk systemstyringsplan, der prioriterer tilstandsovervågning og proaktiv pleje.

Rejsen til at vælge en pålidelig harmonisk reducering til langsigtet industriel brug kulminerer i en syntese af teknisk analyse, operationel forståelse og strategisk fremsyn. Det kræver, at man ser ud over databladet for at overveje, hvordan komponenten vil interagere med hele det mekaniske system og driftsmiljøet i løbet af dens tilsigtede levetid. Ved grundigt at evaluere ydeevnekravene, forstå materiale- og konstruktionskvalitet, planlægge for effektiv termisk- og vibrationsstyring og forpligte sig til en streng vedligeholdelsesprotokol, kan ingeniører og fabriksledere sikre, at deres harmoniske reduktionsgear ikke blot leverer øjeblikkelig ydeevne, men også årtiers pålidelig service. Denne flittige tilgang forvandler den harmoniske reducer fra en simpel komponent til en hjørnesten for industriel produktivitet og pålidelighed.